Share

Pin

Tweet

Send

Share

Send

Otsustasin kirjutada artikli, kuidas nuga valmistada. Põhiidee on see, et kogu töö viiakse läbi käsitsi (välja arvatud puurimine ja kuumtöötlus). Idee tekkis seetõttu, et paljudes artiklites öeldakse, et noa tegemiseks piisab paarist failist ja külvikust või midagi sellist. Mul oli huvi teada, kui kaua kogu protsess võtab ja kas ma pean petma ja elektrilisi tööriistu kasutama. Sel viisil nuga loomisel sain suurepärase kogemuse. Kõik tööd võtsid palju kauem aega, kui lootsin. Ja lõpuks inspireeris mind uus austus inimeste vastu, kes noad käsitsi valmistavad. Üldiselt olen tulemusega rahul ja loodan, et see artikkel aitab kõiki, kes soovivad proovida oma kätega nuga teha.

Nuga paigutuse loomine

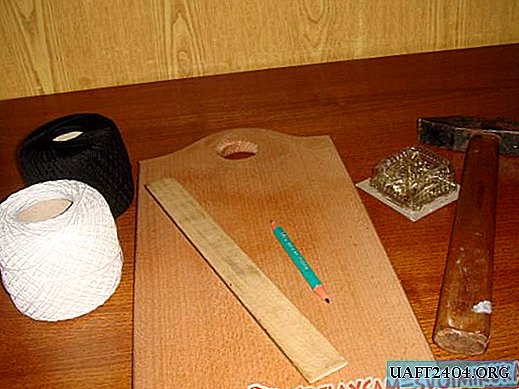

Proovisin teha maksimaalse suurusega nuga, kasutades kujundust, mille kontuurid sobivad ketta suurusele kõige paremini. Tänu noa mudelile, mille olen valmistanud paksust paberist, oli mul lihtne selle piirjooned pinnale üle kanda. Selle protseduuri jaoks kasutasin õhukese varda markerit. See võib tunduda tühiasi, kuid minu arvates on see detail oluline. Võrreldes tavalise markeriga jätab õhuke täpsema joone. Kui joon on liiga paks, siis tooriku lõikamisel võite teha vea.

Tühi lõikamine

Pärast töölauale ketta paigaldamist hakkasin sirgete lõigete abil tera ligikaudset kuju välja lõikama. Kui te pole kunagi metalli jaoks kettsaega kasutanud, veenduge, et selle tera on õigesti kinnitatud, hambad tuleks suunata ette. Saepuru tuleks lõigata, kui vajutada "omaette".

Painutamine

Käepideme kumera osa lõikamiseks oli mugavuse huvides vaja teha mitu risti asetseva lühikese sisselõikega kogu painde ulatuses. Seejärel lõin kerge nurga all heegelnõelaga tööd tehes kõik tükid tükkideks. Lühikesed lõiked muudavad kurvide lõikamise palju lihtsamaks.

Esmane faili töötlemine

Tooriku kuju parandamiseks kinnitasin töölauale puuploki ja kinnitasin selle külge klambritega lõiketera. See võimaldas servi failiga töödelda. Samal ajal oli tera mugavalt ja kindlalt fikseeritud. Kasutasin faili ka valdkondade tuvastamiseks, mis vajaksid rohkem tööd. Kujundus nägi ette tagumiku kerget painutamist ja selle painde töö edenemise kontrollimiseks kandsin faili tasase osa. Kui tagumikul oli tasane ala, saab seda faili abil hõlpsalt tuvastada.

Tooriku viimistlemine

Kasutasin mitut tüüpi faile, et saada võimalikult lähedane markeri kuvatavale kujule. Selles etapis hakkas toorik välja nägema rohkem nagu nuga ja silma vigu oli juba keerulisem tuvastada. Kui oli koht, kus töötada, kohandasin kuju markeriga ja töötasin siis tooriku uuele reale. Seda rida oli vaja selleks, et mitte üle pingutada ja mitte rikkuda disaini. Viimasel fotol on tera pärast selle vormistamist faili ja liivapaberiga. Mul pole fotot, kuidas tera jahvatada. Selles etapis kustutati faili jäetud jäljed. Alustasin teraviljaga P150 ja jõudsin P220-ni.

Varre puurimine

Esialgu plaanisin teha kõrge lõiketeraga teritusribi, kuid ma ei soovinud oma piiratud võimeid proovile panna. Saeleht on valmistatud piisavalt õhukesest materjalist ja minul ei oleks võimalik viiliga lõiketeraga teritavat serva viilida, mida ma tahtsin. Naaseme selle teema juurde hiljem. Selles etapis mõõtsin juhtmeta puuri abil neetide asukohta, puurisin ja puurisin augud.

Tipptasemel ettevalmistamine

Kandsin markeriga värvi piki lõiketera tulevast serva. Seejärel kriimustasin teraga sama paksuse külviku abil märki täpselt tera joone keskele. Viimasel pildil on see joon halvasti nähtav, kuid see on seal olemas. See märk on mugav serva lõikamisel, et mitte teha seda ebaühtlase kaldega.

Tipptasemel moodustumine

Lõikeserva moodustamiseks kasutasin suure pügalaga viilu, sel hetkel sain aru, et mul pole piisavalt oskusi teritusribi käsitsi lihvimiseks. Seetõttu valisin variandi sujuvama nurga alt, töötades failiga servast ja liikudes tagumikku. Olen selles suhtes uus, seetõttu valisin varude eemaldamiseks konservatiivsema meetodi. Pärast seda, kui lõikeserv oli tavaliselt töödelnud, kõndisin kogu teraga P220 lihvpaberiga.

Valmis tera

Siin on tera pärast vormimist, failide töötlemist, liivapaberit. Valmis kuumtöötlemiseks.

Karastamine

Enne jätkamist tahaksin märkida, et kuumtöötlust võib läbi viia ka lahtisel puupõlengul, kuid ma ei soovitaks seda. Asi on selles, et mulle tundub see meetod ohtlik. Nii et kasutasin oma minimäge ära. Kui teil pole midagi sellist, võite tegelikult tera töötlemiseks kasutada kolmanda osapoole teenuseid. Leidub ettevõtteid, kes on valmis kuumtöötlust läbi viima. Raha eest muidugi. Selgitan, kuidas ma seda tegin. Ta tegi lõket puittoormest. Seppade karusnahana kasutasin toru külge kinnitatud föönit. Lülitasin fööni sisse ja kuumutasin süsi punaseks. See ei võtnud palju aega. Panin tera tulele ja kuumutasin seda seni, kuni see lakkas magnetiseerimast. Siis karastab ta seda maapähklivõiga anumas. Viimane foto näitab, kuidas tera pärast kõvenemist välja näeb. Hoolimata asjaolust, et lahtisel tulel on võimalik kuumtöötlust läbi viia, ei soovita ma seda.

Puhkus

Siis oli aeg terapuhkus veeta. Esiteks puhastasin skaala liivapaberiga, mis jäi pärast kõvenemist. Seadsin oma ahju temperatuuriks 190 kraadi Celsiuse järgi ja panin tera 1 tunniks sinna sisse. Tund hiljem lülitasin ahju välja ja jätsin noa sinna jaheda toatemperatuurini ahju ust avamata. Võite jälgida heledat või pronksist varjundit, mille tera omandab pärast puhkust. Pärast seda protseduuri töötlesin tera P220 liivapaberiga ja seejärel lülitasin P400 peale. Viimasel fotol kasutan P400 liivapaberit, mähkides selle latti. Töötlemist varrest tipuni viin ainult ühes suunas. See töötlemine muudab pinna ühtlaseks.

Käepideme saagimine tühjaks

Kasutades tera näidisena, joonistasin käepideme puuplokile. Käepide saab pähkel. Siin kasutasin jällegi puitu ja klambreid ning lõikasin maha kaks tükki, mõlemad 0,6 sentimeetri paksused. Inspiratsiooni olukorras kiirustasin puu raiumisega. Oodake natuke, et mõelda tegevuskäigu üle ja ma saaksin selle saavutada väiksema vaevaga ja tõenäoliselt ka parema tulemusega. Minu esimene viga oli liigse osa kärpimine. Seda saab kasutada lõikamise ajal kinnitamiseks. Siin avaldus minu kogenematus ja selle tulemusel tehti rohkem tööd. Kuigi lõpuks oli võimalik käepideme jaoks sobivaid osi teha kaks.

Haarde ettevalmistamine liimimiseks

Et käepidemed sobiksid pärast epoksüvaiguga liimimist hästi varre külge, kasutades tasast pinda ja liivapaberit, tegin kummagi osa ühe külje võimalikult tasaseks. Nii et pärast liimimist ei jää kindlasti lünki. Selles kohas otsustasin ka käepideme kuju ja selleks, et selles lõplikult veenduda, joonistasin selle ligikaudsed piirjooned. Siis nihutasin jälle varre kuju käepideme puitosale. Ta saagis ühe osa mosaiikpildiga töötlemata kuju ja seejärel, rakendades seda teisele, kandis vooluringi teisele. See toiming andis mulle võimaluse valmistada umbes samad osad, mis on liimimisel mugav. Viimasel fotol on kinnitus, et kontrollida, kas kõik varreosad on kaetud puiduga.

Käepideme ülemise osa moodustamine

Jällegi on aeg töötada liivapaberiga ja anda täpsema kuju. Selles etapis on oluline vormida vormi sepistamine või käepideme ülemine osa, sest pärast liimimist on seda keerulisem töödelda. Ja ka pärast nende liimimist nende osade töötlemist saate tera kriimustada. Seetõttu olen selle osa lõpliku moodustamise ja töötlemise saavutanud liivapaberiga P800.

Neetide aukude ettevalmistamine

Olles puusse neetide jaoks ühe augu puurinud, panin selle telje kinnitamiseks sellesse sobiva läbimõõduga puuri. Teisisõnu tehti seda parandamiseks, et vältida vigu teise augu puurimisel. Puurisin käepideme teise külje samal viisil, veendudes, et vastavad augud asetseksid ühes reas.

Neetide valmistamine

Neetidena kasutasin roostevabast terasest varda läbimõõduga 4,7 millimeetrit. Enne liimikihi töötlemist töödelesin liimitud pindu mustuse, tolmu või õli puhastamiseks atsetooni või alkoholiga.

Liimi pealekandmine

Pärast kuivamist segasin epoksüliimi ja kandsin seda heldelt käepideme ja neetide osadele. Seejärel kinnitasin kõik klambritega.

Käepidemele õige kuju andmine

Pärast epoksüliimi kuivamist lõikasin neetide üleliigsed osad metalli jaoks mõeldud haagisega maha. Pärast seda hakkas ta käepidet moodustama raspi abil.

Noa käepideme lihvimine

Raspiga andsin kilule ligikaudse ülevaate. Edasi jäi asi erinevate toimikute ja erineva tera suurusega liivapaberiga. Tera on jõudnud P600-ni.

Käepide lakkimine

Lõpuks viisin käepideme soovitud kuju. Enne kui lakkima hakkasin, puhastasin seda atsetooniga. Kandsin kangale 5 kihti taani lakki.

Tera teritamine

Lõpuks teritasin nuga lihvimisplaadil. See pakiti liivapaberiga P1000, P1500 ja P2000. Selle külge oli kinnitatud ka nahatükk. Sarnast lihvimisriba kasutades saan nuga teritada nii, et seda saab raseerida.

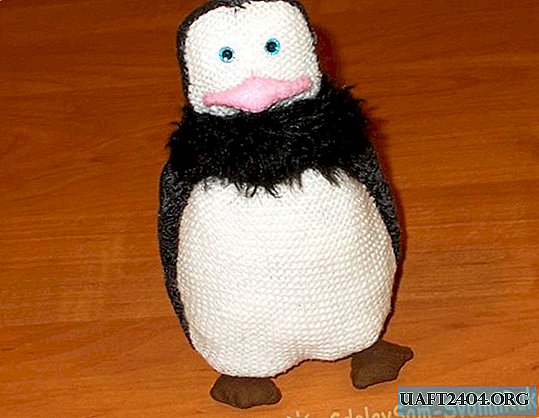

Valmis nuga

Valmis töö. Ehkki protsess oli keeruline, oli tasu korralik. Minu jaoks oli see omamoodi läbipääsu riitus. Noa valmistamise protsess paneb sind muutuma. Saadud kogemuste põhjal on neist muudatustest saanud minu lemmik osa. Ma ei räägi mitte ainult objektide ümberkujundamisest, vaid ka isiklikest muutustest. Õppisin uusi oskusi ja kogemusi, õppisin, kuidas saada kasu oma vigadest, mis teevad minust kindlasti parema käsitöölise. Loodan, et see artikkel on teile kasulik, ja tänan teid, et lugesite selle lõpuni.

Ketassaega tee ise-nuga

Tegin veel kaks nuga. Ma tegin neid elektrilisi tööriistu kasutades. Ja kahe noa valmistamiseks kulutatud aeg moodustas ühe kolmandiku ajast, mis ma kulutasin selle käsitsi valmistamisele. Viimasel fotol on kõik noad koos.

Vaadake videot, kuidas oma kätega ketassaagilt nuga teha

Algne artikkel inglise keeles

Share

Pin

Tweet

Send

Share

Send